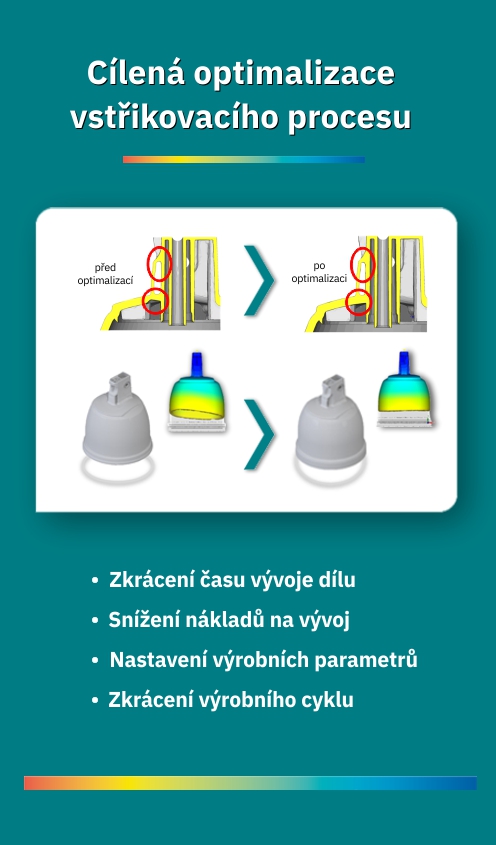

Cílená optimalizace procesu vstřikování plastů

Zjistíme, zda vaše požadavky na kvalitu dílu jsou dosažitelné pouze pomocí technologických parametrů, nebo zda je třeba upravit konstrukci plastového dílu. Prokážeme citlivost kvalitativních kritérií na jednotlivé technologické a konstrukční parametry. Najdeme optimální hodnoty technologických a konstrukčních parametrů pro zajištění výroby dílu v požadované kvalitě a s minimálními náklady.

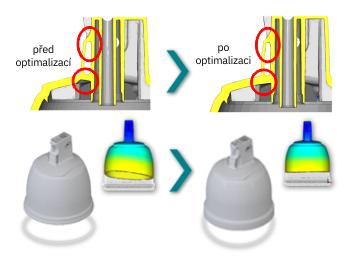

Cílená optimalizace konstrukce plastového dílu

Využitím cílené optimalizace konstrukce dílu je možné v relativně krátkém čase a s minimálními náklady nalézt správné, optimální, řešení pro zajištění požadované kvality dílu. V tomto případě pomocí stanovení správných konstrukčních parametrů (zde především změnou tlouštěk stěn). V konstrukci dílu je skryto až 80 % jeho výsledné kvality, proto je důležité věnovat této fázi vývoje dílu patřičnou pozornost. Cílenou optimalizací je možné hledání správných parametrů výrazně zkrátit a již při navrhování možných úprav eliminovat návrhy, které nevedou k požadovanému cíli.

- Nalezení řešení, i nekonvenčního, pro zajištění požadované kvality dílu.

- Prokázání citlivosti kvalitativních, optimalizovaných, parametrů na změnu měněných parametrů.

- Rozpoznání protichůdných kvalitativních cílů.

- Získání komplexních a podložených informací o chování a kvalitě dílu, vhodné pro jednání se zákazníkem o potřebných úpravách dílu pro zajištění jeho požadované kvality.

Cílená optimalizace konstrukce dílu výrazně sníží, někdy i zcela odstraní, nutnost provádět korekční úpravy formy z důvodu nedostačující kvality výstřiku. Všechny prováděné úpravy v této fázi vývoje dílu probíhají „virtuálně“, tzn. na počítači úpravou CAD modelu dílu. Proto náklady na jejich provedení, kontrolu a ověření jsou mnohem nižší a časově méně náročné než provádění těchto úprav přímo na již vyrobené vstřikovací formě nebo tvarových vložkách, kdy některé potřebné změny již ani není možné provést.

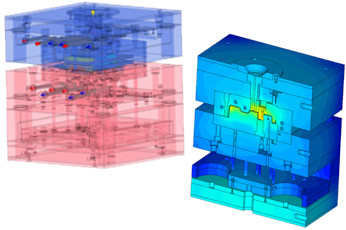

Cílená optimalizace konstrukce vstřikovací formy

Cílenou optimalizací konstrukce vstřikovací formy je možné minimalizovat vliv kompromisů provedených během konstrukce formy, které byly vynuceny konstrukčními nebo funkčními požadavky, např. zástavbovými rozměry použité komponenty, na kvalitu výstřiku. Je poslední možností ověření a úpravy konstrukce vstřikovací formy a kvality výstřiku před zahájením výroby vstřikovací formy.

- Zjistí možnost dosáhnutí požadovaných kvalitativních kritérií při současné konstrukci dílu a vstřikovací formy.

- Poskytne podrobnější informace o potřebných změnách než několik samostatných simulací nebo vzorkování.

- Ukáže citlivost kvalitativních kritérií na jednotlivé konstrukční parametry.

- Přispěje k úpravě konstrukčních parametrů (např. polohy vtoku, temperačních kanálů, temperačních věží a dalších) ovlivňujících kvalitu výstřiku dle možností daných konstrukcí formy s cílem dosažení požadované kvality výstřiku.

Výsledky cílené optimalizace konstrukce vstřikovací formy vedou k posledním mírným úpravám konstrukce vstřikovací formy vedoucích k zajištění požadované kvality dílu před zahájením výroby vstřikovací formy.

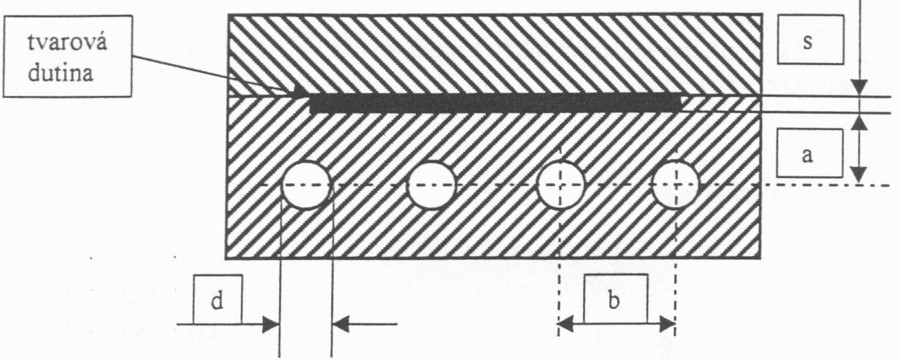

Optimalizace temperačního systému

Optimalizací temperačního systému je možné zajistit správnou konstrukci temperačního systému vzhledem k požadované kvalitě výstřiku a jeho maximální efektivitu. Optimalizace také pomůže při nastavování hodnot na temperačních strojích.

- Doporučení optimálních rozestupů temperačních kanálů, jejich průměru a odstupu od tvarové dutiny.

- Prokázání vlivu jednotlivých technologických parametrů na efektivnost temperace a kvalitativní kritéria.

- Ukáže citlivost kvalitativních kritérií na jednotlivé konstrukční parametry temperačního systému.

- Upřesnění polohu a průměr temperačních věží.

Optimalizací temperačního systému je možné zajistit výrobu výstřiku s nejkratším možným časem cyklu a s požadovanou kvalitou výstřiku. To přinese nejen snížení zmetkovitosti, ale také finanční úspory.

Cílená optimalizace sériové výroby

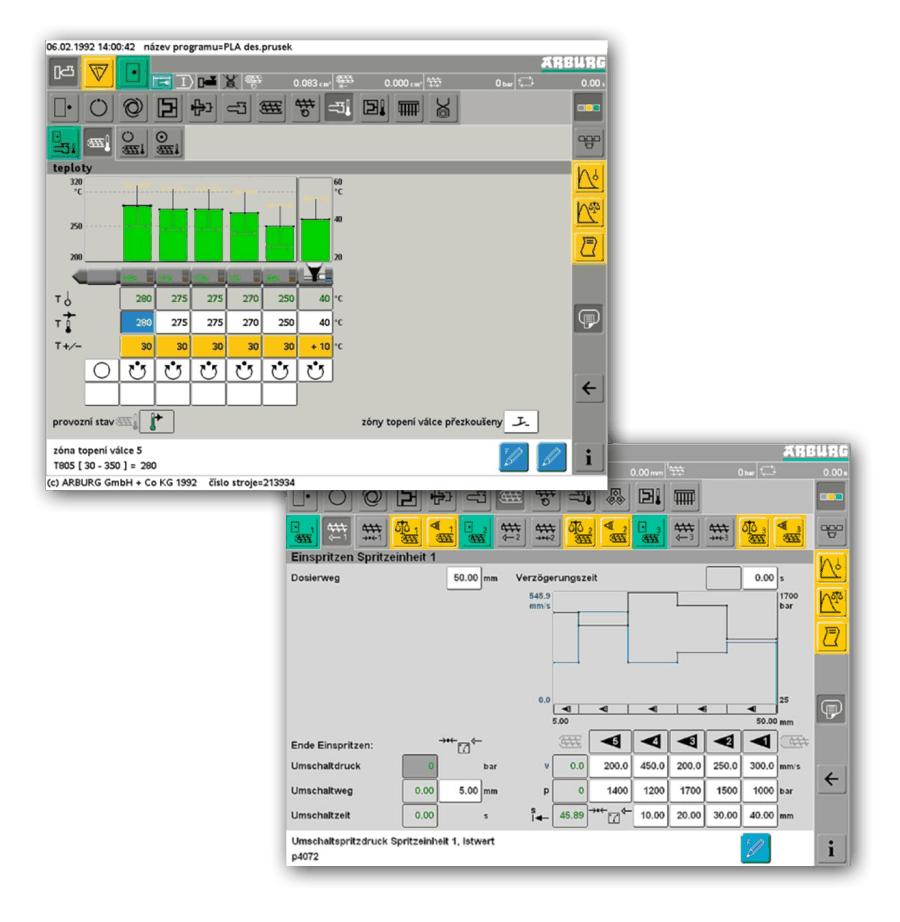

Cílená optimalizace sériové výroby přináší nejen správné technologické parametry pro výrobu dílu v požadované kvalitě, ale také možnost hlídání, řízení a protokolování výroby dílu na základě požadované kvality dílu.

- Jemné doladění optimalizovaného procesu na vstřikovacím lisu s přihlédnutím k okrajovým podmínkám (lis, materiál, teplota, atd.).

- Cílenou optimalizaci technologických parametrů lze provést i u již běžící sériové výroby.

- Výrobu dílů je možné hlídat a řídit za účelem dodržení požadovaných kvalitativních kritérií.

- Možnost protokolovaní sériové výroby, kdy u každého dílu jsou zaznamenány výrobní parametry a předpokládaná kvalita dílu.

- Snadné přemístění výroby, resp. výrobního místa.

Hlavním výsledkem cílené optimalizace sériové výroby je jemné doladění nebo stanovení optimálních technologických parametrů pro zajištění výroby dílu v požadované kvalitě a tuto kvalitu držet po celou dobu výroby dílu. Výsledky cílené optimalizace sériové výroby je možné použít od prvního vzorkování až po výrobu posledního výstřiku sériové výroby. Někteří zákazníci využívají cílenou optimalizaci sériové výroby pouze pro stanovení technologického okna při rozběhu, i opakovaném, vstřikovací formy nebo při změně šarže materiálu nebo změně jiných okrajových podmínek pro „kalibraci“ technologických parametrů. Jiní zákazníci využívají i dalších možností této optimalizace, jako je protokolování nebo hlídání a řízení výrobního procesu.

Cílená optimalizace technologických parametrů

Cílem optimalizace technologických parametrů je stanovení jejich optimálních hodnot pro zajištění požadované kvality výstřiku a zjištění citlivosti kvalitativních kritérií na jednotlivé technologické.

- Zjistí možnost dosáhnutí požadovaných kvalitativních kritérií při současné konstrukci dílu a vstřikovací formy.

- Poskytne podrobnější informace o potřebných změnách než několik samostatných simulací.

- Prokáže citlivost kvalitativních kritérií na jednotlivé technologické a konstrukční parametry.

- Ukáže technologické okno zajišťující výrobu dílu v požadované kvalitě.

Výsledky optimalizace technologických parametrů je vhodné použít při rozběhu vstřikovací formy, kdy zkrátí čas vzorkování a sníží spotřebu materiálu. Její výsledky jsou také velmi často využívány při diskuzích se zákazníkem o potřebných změnách konstrukce dílu nebo vstřikovací formy za účelem dosažení zákazníkem požadované kvality výstřiku.

Cílenou optimalizaci technologických parametrů je možné provést samostatně nebo souběžně s dalšími, níže uvedenými, kroky optimalizace.

Pro bližší informace o důvodech využití, principu, postupu a přínosech cílené optimalizace nás prosím kontaktujte. Rádi vám vše vysvětlíme, předvedeme a zodpovíme vaše dotazy.