Vývoj plastového dílu a podpora při jeho vývoji

Při vývoji plastového dílu nejde pouze o vytvoření samotné konstrukce a tvaru dílu, ale zároveň se již také definuje výsledná kvalita dílu. Obecně platí, že chyby, které se nepodchytí při vývoji, jsou velmi obtížně a obvykle i draze ovlivnitelné při vlastní výrobě. Z těchto důvodů je doporučováno využívat možnosti kontroly a analýz konstrukce dílu pomocí CAE programů a využít naší podpora při vývoji plastového dílu.

Analýza vyrobitelnosti

Fundovanou analýzou proveditelnosti zjistíte, zda lze skutečně splnit všechny požadavky zákazníka současně, bez úprav a kompromisů. To vám umožní poskytnout zákazníkovi rychlou a podloženou zpětnou vazbu a nabídnout lépe a přesněji zpracovanou cenovou nabídku.

- Kontrola zaformovatelnosti dílu

- Kontrola konstrukce dílu s ohledem na jeho požadovanou kvalitu

- Doporučení umístění vtoků a jejich počtu

- Předběžné stanovení času chlazení dílu, resp. doby cyklu – pomůže pro zpracování přesnější cenové nabídky

- Přibližné stanovení velikosti uzavírací síly – pomáhá při výběru velikosti vstřikovacího lisu

- Přibližné stanovení technologických parametrů

- Rizika vzniku studených spojů

Výsledky analýzy vyrobitelnosti dílu je možné získat velmi rychle a jsou velmi přínosné při kontrole konstrukce dílu, vytváření cenové nabídky výroby dílu a prvních jednáních se zákazníkem.

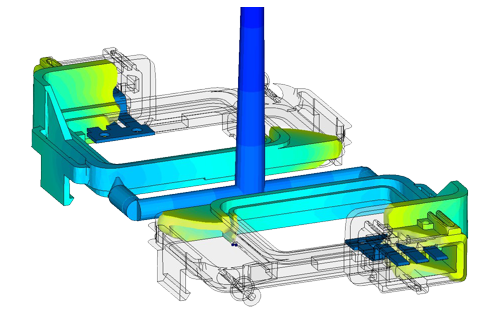

Analýza smrštění a deformace dílu

Její provedení a především uplatnění jejich výsledků je posledním a nejdůležitějším bodem před zahájením konstrukce vstřikovací formy. Získáte představu o chování dílu, především o jeho kvalitě a deformacích. K výsledků předchozích analýz navíc přináší:

- Stanovení velikosti smrštění a deformace dílu

- Zobrazení průběhu deformací

- Zjištění příčin deformací a návrh na jejich odstranění

- Výpočet vnitřního residuálního napětí

- Srovnání výsledků různých technologických a konstrukčních variant

- Kontrola a vyhodnocení požadovaných rozměrů dílu (např. vzdálenost stěn, rovinnost, kruhovitost, …)

- Možnost zjistit i vliv kolísání vlastností jednotlivých šarží materiálu

- Export deformovaného a předdeformovaného tvaru dílu

- Export dat pro pevnostní výpočty (Ansys, VMAP, …)

Výsledky analýzy smrštění a deformace dílu poskytnou komplexní náhled a informace o chování dílu, jeho plnění, chybách a deformacích. Jedná se o úplnou a detailní analýzu (je analyzována fáze plnění, dotlaku, smrštění a deformace dílu) konstrukce a kvality dílu ve fázi jeho konstrukce.

Výsledky analýzy by měly být použity jak pro případnou úpravu konstrukce dílu, tak především pro konstrukci formy, obzvlášť pro konstrukci temperačního systému. Pro získání informací o výsledné kvalitě a deformacích dílu je nutné provést teplotní analýzu, resp. celkovou analýzu vstřikovacího procesu včetně konstrukce formy.

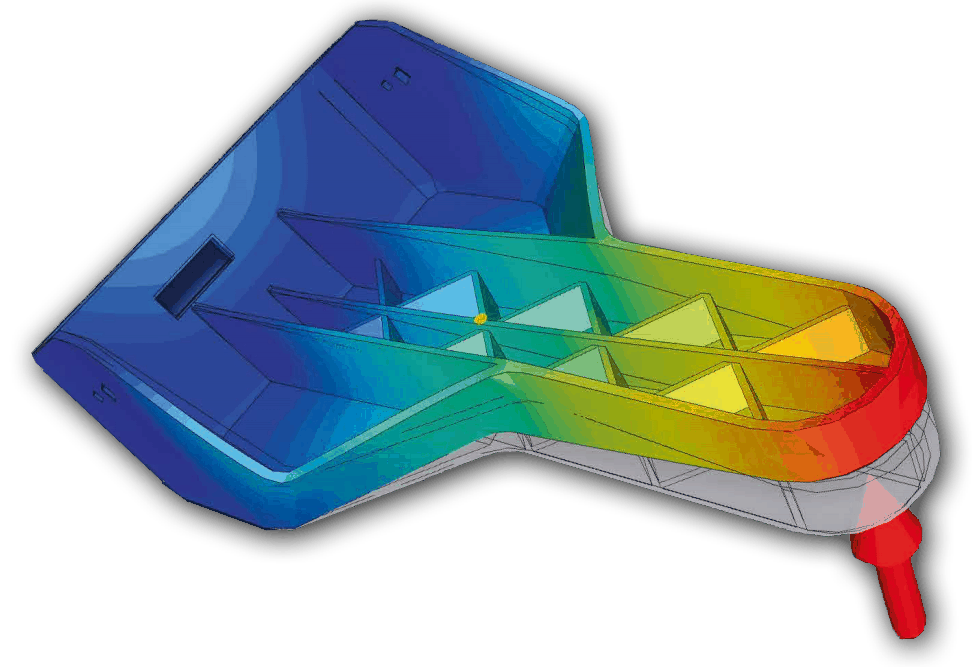

Strukturální analýzy (pevnostní výpočty)

Pomocí této analýzy můžeme objasnit chování dílů při jejich zatížení nebo deformaci s ohledem na anizotropii obsažených vláken.

- Deformaci (posunutí v prostoru)

- Zbytkové napětí Von Misses

- Protažení

- Deformační hustotu energie (pro odhalení nejvíce namáhaných míst)

- Deformace zálisků při plnění dutiny

- Změna tloušťky stěn vlivem deformace zálisku

- Deformace jader

- Vliv teploty na mechanické chování dílu

- Analýza rozměrové přesnosti včetně deformací během montáže

Výsledky strukturální analýzy mohou pomoci při volbě materiálu a zlepšení konstrukčních návrhů.

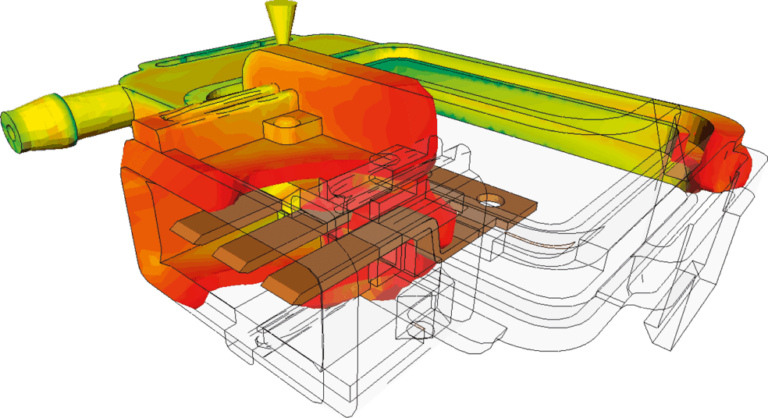

Analýza plnění dílu

Analýzu plnění dílu většinou provádíme ve spojení s analýzou fáze dotlaku, abychom zákazníkovi mohli sdělit všechny důležité a nejčastěji požadované informace o kvalitě plnění dílu a vtokovém systému.

- Stanovení polohy a počtu vtoků s ohledem na požadavky zákazníka

- Posoudíme průběh plnění

- Zjistíme rychlost tečení taveniny a místa jejího zpomalení

- Zkontrolujeme teplotu čela taveniny a rozložení teplot

- Provedeme vybalancování vtokového systému u vícenásobných a sdružených, family, forem

- Najdeme polohu studených spojů a uzavírání vzduchu

- Zjistíme orientaci vláken

- Objevíme místa smykového namáhání taveniny a nebezpečí jejího přehřívání, degradace

- Posoudíme místa a velikost propadlin a lunkrů

- Zjistíme velikost a průběh uzavírací síly

Ověříme, případně navrhneme, velikost a dobu dotlaku.

Výsledky analýzy jsou k dispozici rychle, velmi často již druhý den a poskytnou komplexní informace o plnění dílu, vtokovém systému a o některých vadách dílu. Tuto analýzu je také možné využít k optimalizaci průběhu plnění dílu a při změnách konstrukce dílu. Z těchto důvodů se tato analýza během konstrukce dílu využívá i několikrát.

Cílená optimalizace konstrukce dílu

Využitím cílené optimalizace konstrukce dílu je možné v relativně krátkém čase a s minimálními náklady nalézt optimální řešení pro zajištění požadované kvality. Ať již pomocí technologických parametrů nebo konstrukčních (změna tlouštěk stěn, úprava polohy vtoku, …).

- Nalezení řešení , i nekonvenčního, pro zajištění požadované kvality dílu

- Prokázání citlivosti optimalizovaných parametrů na změnu měněných parametrů

- Získání komplexních podložených informací o chování a kvalitě dílu, vhodné pro jednání se zákazníkem

Cílená optimalizace konstrukce dílu nalezne skutečné a podložené optimální řešení a také prokáže citlivost změny parametrů na optimalizované cíle. Rádi Vám přínosy a princip cílené optimalizace představíme podrobněji.

Výše uvedené analýzy je možné provést pro různé výrobní technologie vstřikování plastů a různé materiály. Můžeme také provést analýzy pro reaktoplasty, pryžové směsi a LSR, materiály s plnivem – skelná vlákna, minerální plniva, přírodní vlákna a další plniva, dvou a více komponentní díly, díly se zálisky (i analýzu chování zálisku během plnění dílu), kaskádové vstřikování, pěněné díly (technologie FOAM, ProFoam, MuCell, …), vstřikování do pootevřené formy.